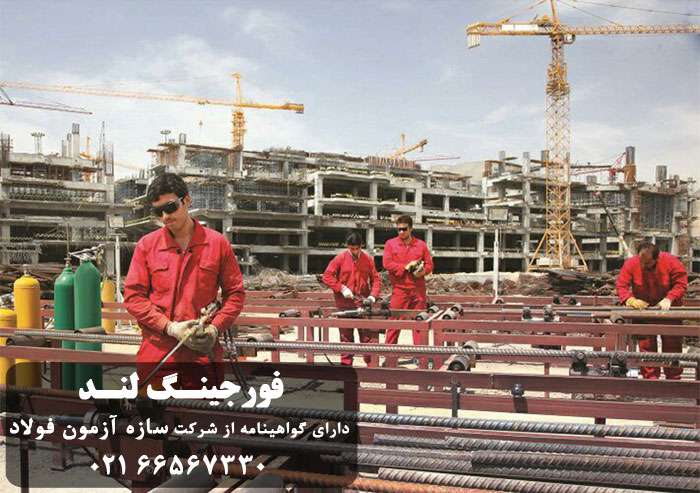

آموزش جوشکاری سر به سر میلگرد با مدرک رسمی فنی حرفه ای

جوش فورجینگ یک روش جوشکاری سر به سر میلگرد میباشد که سالهاست در کشورهای مختلف مورد استفاده قرار میگیرد. روش جوش فورجینگ از دیرباز مورد استفاده بوده و در ساخت وسایلی مانند درهای محافظ، لوازم پخت و پز، وسایل کشاورزی، انواع فنس، انواع زره و ادوات جنگی و سلول زندانها این روش مورد استفاده قرار میگرفت. در این مقاله به بررسی نحوه اجرای این روش جوش خواهیم پرداخت.

فورجینگ میلگرد (جوش سر به سر میلگرد) چگونه است؟

میلگرد یکی از پر کاربردترین مصالح مصرفی در صنعت ساخت و ساز و به ویژه سازههای بتن آرمه است. بنابراین به کارگیری روش مناسب به منظور اتصال میلگردها امری ضروری است که ضمن افزایش استحکام سازه سبب صرفه جویی در منابع مالی نیز میگردد. یکی از روشهای اتصال مصالح، فورجینگ میلگرد و یا همان جوش سر به سر میلگرد (Gas Pressure Welding of Rebar) میباشد. جوش سربه سر میلگرد به عنوان روشی برای جوشکاری فاز جامد محسوب میگردد.

انواع عملیات فورج میلگرد

عملیات فورج میلگرد را با در نظر گرفتن میزان محصور بودن منطقه اتصال، به دو نوع زیر تقسیم میکنند:

قالب باز

فورج قالب باز، نوعی از عملیات فورجینگ است که بیشتر به آهنگری سنتی شبیه بوده و مهم است پیش از ایجاد اتصال، میلگرد به اندازه کافی گرم شده باشد. در این نوع فورج قالب باز، از قالبهایی استفاده میشود که میلگرد را کاملاً محصور نمیکنند. در صنایع مختلف، فورج قالب باز را با عنوان فورجینگ اسمیت نیز میشناسند.

قالب بسته

فورج قالب بسته یا فورجینگ ضربهای، نوعی دیگر از عملیات فورج است که جهت انجام آن، میلگردها را در میان دو قالب قرار داده و ضربههای پرسرعت و سنگینی به آن وارد میکنند تا میلگرد نرم شود.

کاربردهای جوشکاری فورجینگ چیست؟

موارد زیر۳ تا از مهمترین کاربردهای جوشکاری فورجینگ میباشند:

• جوشکاری ضایعات میلگرد و استفاده مجدد از آنها

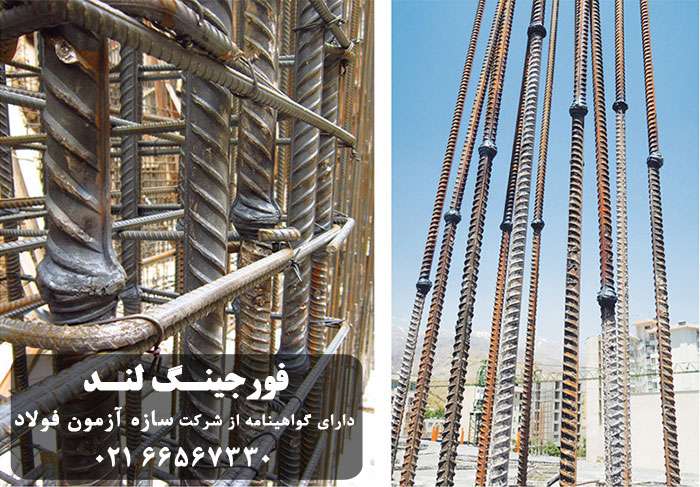

• اتصال آرماتورها در تمامی المانهای بتنی مانند ستونها، فونداسیونها، تیرها، دیوارهای برشی و شمعها

• وصله مقاطعی که آرماتورهای آن قطع شده اند.

به طور کلی استفاده از این روش بستگی به تجربه و مهارت اپراتور دارد.

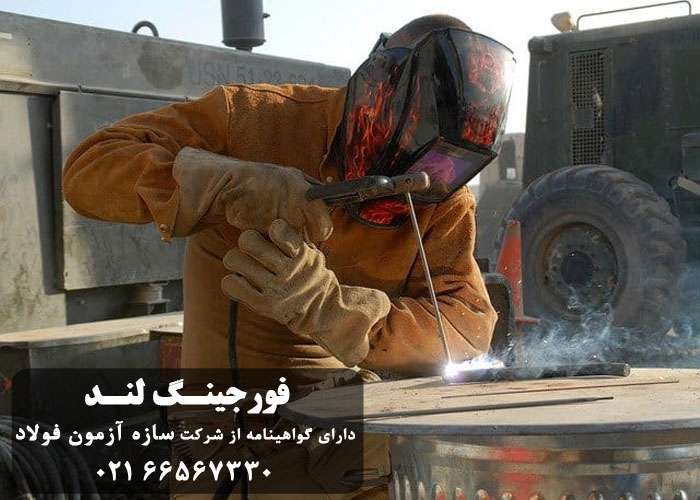

تکنیک جوشکاری فورجینگ چگونه است؟

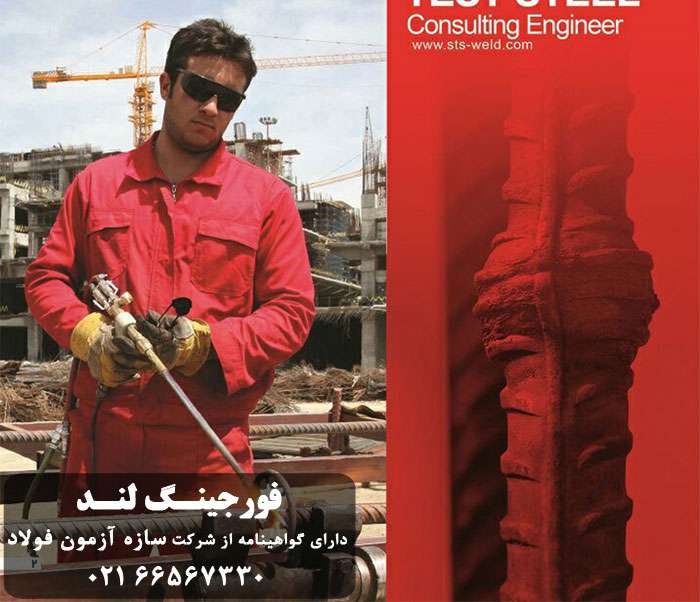

در تکنیک فورجینگ به انتهای دو آرماتوری که قرار است متصل شوند، حرارت بسیار زیادی داده میشوند. حرارت از طریق سوختن گازهای اکسیژن و استیلن ایجاد میشود و سبب خواهد شد انتهای آرماتور به حالت خمیری در بیاید. پس از آن سعی میشود تا توسط فشار هیدرولیکی، دو قطعه را یکدیگر ادغام و به هم متصل کنند. به این اتصال جوش اصطلاحا فورج یا فورجینگ گفته میشود.

مراحل انجام فورجینگ

به طور کلی، در این روش انتهای آرماتورها توسط شعلهای که حاصل از گاز اکسیژن و استیلن است به حالت خمیری در میآید. سپس دو آرماتور توسط فشاری که جک هیدرولیکی ایجاد میکند، به هم متصل میشوند. مراحل انجام فورجینگ میبایست توسط فردی متخصص و ماهر انجام شود.

روش اجرای فورجینگ این گونه است که ابتدا باید توسط کاتر مخصوص، سر میلگردها کاملا صاف برش داده شود که اصطلاحا به آن برش سرد میگویند. این برش باید کاملا بدون زنگ زدگی و صیقلی باشد. سپس دو میلگرد توسط گیرههای هیدرولیکی، محکم بسته میشوند؛ به صورتی که دو سر میلگردها کاملا و بدون لغزندگی در محور طولی یکدیگر قرار بگیرند. هنگام قرارگیری میلگردها درون گیرهها، فک گیره باید کاملا بین دو آج میلگرد بسته شود نه روی آن، تا در صورت وارد شدن فشار، میلگردها نلغزند. سپس عملیات جوشکاری را آغاز میکنیم. برای ایجاد حرارت یکنواخت و یکدست، شعله باید کاملا عمود بر میلگردها باشد و میلگردها باید در مرکز شعله به هم وصله شوند. حرارت دادن را باید تا زمانی ادامه دهیم که محل اتصال و همچنین اطراف آن به حالت خمیری درآیند و کاملا سرخ شوند، سپس دو آرماتور توسط جک هیدرولیک با اعمال فشار مناسب به هم آمیخته میشوند. مقدار فشار پمپ باید به نحوی باشد که قطر محل جوش به اندازه ۱٫۴ برابر قطر اولیه آرماتور برسد.

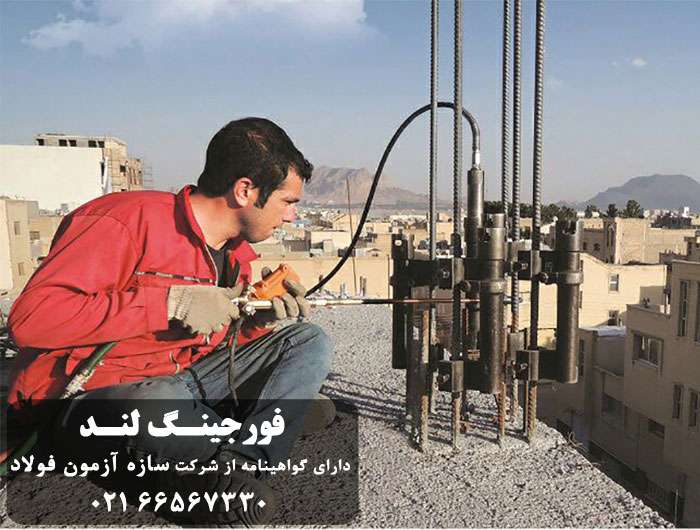

تستهای جوش فورجینگ

از آنجایی که کیفیت جوش فورجینگ سر به سر میلگرد از اهمیت بالایی برخوردار است و مقاومت یک ساختمان به مقاومت میلگردهای به کار رفته در آن بستگی دارد، تست جوش فورجینگ جهت کنترل کیفیت از اهمیت بسزایی برخوردار است. چنان چه کیفیت این جوش سر به سر میلگرد و یا اتصال میلگردها مطلوب نباشد، در آینده خسارات مالی و جانی زیادی را ممکن است به بار آورد. برای بررسی کیفیت جوش فورجینگ لازم است تستهایی از آن گرفته شود که در ادامه به توضیح هر کدام خواهیم پرداخت:

از انواع تستها جوش فورجینگ (تست کنترل کیفیت جوش فورجینگ) میتوان به موارد زیر اشاره کرد:

تست دیداری

برای تست جوش فورجینگ سر به سر میلگرد ابتدا از روی شکل ظاهری میتوان به عیوب احتمالی جوش پی برد. در جوش صحیح باید قطر قسمت جوشکاری شده، شیب ملایمی از قسمت جوش تا قطر اندازه خود میلگرد داشته باشد. اما چنان چه حرارت بیشتر از حالت استاندارد باشد و یا فشار پمپ دچار اختلال بوده و تنظیم نباشد، این شیب ملایم وجود نخواهد داشت و اگر فشار و یا کششی وارد شود میلگرد از محل جوشکاری شکسته و جدا می شود.

تست کششی

در تست کششی دو سر میلگردهای جوش خورده را توسط دستگاهی از دو طرف میکشند. اگر از محل اتصال میلگردها به هم شکستگی رخ بدهد، یعنی عملیات جوش فورجینگ کیفیت مطلوبی نداشته است. ولی اگر شکستگی رخ نداد و یا شکستگی از یک نقطه در طول بدنه میلگردها رخ داد، یعنی جوشکاری جوش فورجینگ کیفیت مطلوبی داشته است.

تست خمش

این تست توسط دستگاهی که خم کن هیدرولیکی نامیده میشود، انجام میشود و در حین انجام این تست، میلگرد از محل جوشکاری شده تا زاویه۹۰ درجه خم می شود. چنان چه ترک و شکستگی در محل به وجود نیاید بدین معناست که جوش فورجینگ به درستی و با کیفیت مطلوب انجام شده است. ولی در صورت بروز هر گونه ترک یا شکستگی باید کیفیت جوش سر به سر میلگرد را زیر سؤال برد.

فورجینگ میلگرد و ابزار مورد نیاز آن

برای این که بتوانید فورجینگ را انجام دهید نیاز به چند وسیله خواهید داشت، لوازم مورد نیاز جوش فورجینگ به این صورت میباشد:

• کپسول اکسیژن و کنترلکننده آن

• کپسول گاز استیلن و کنترلکننده آن

• نازلاستیلن و اکسیژن

• مشعل فورجینگ میلگرد

دستگاهی تحت عنوان کمپرسور برای فورجینگ میلگرد نیاز است که شامل موارد زیر است:

• پمپهای فشار

• نازل فشار هیدرولیکی

• پدال پمپ

• سیلندر رم

• گیرههایی برای نگهداری میلگرد در سطح بدون نیاز به دخالت انسانی

• سیلندر خارجی

دستگاه بعدی که حتماً باید برای انجام فورجینگ میلگرد مورد استفاده قرار بگیرد دستگاه برش است. این دستگاه به منظوریکدست کردن مقاطع و سطوح برش خورده میلگردها استفاده میشود.

قبل از این که جوشکاری انجام شود برشهای لبه کار توسط دستگاه برش باعث میشود که هرگونه لهشدگی،زنگزدگی، اکسید و همچنین ناصافی و تاخوردگی صورت نپذیرد. دستگاهی نیز با عنوان ابزار برش سرد لازم است. نبایدزنگزدگی و یا خوردگی روی سطح برش خورده باشد. دستگاهی نیز با عنوان سیستم اعمال فشار در نظر گرفته میشود و فشار را با استفاده از روغن ایجاد میکند. پس از آن مشعلی برای کنترل گاز مورد استفاده قرار میگیرد که باید کاملا استاندارد باشد.

ضوابط جوش فورجینگ

ضوابط جوش فورجینگ سر به سر میلگرد از الزامات حین اجرای این روش در آرماتور بندی است که برای جلوگیری از هرگونه خطر احتمالی باید در حین ساخت و ساز رعایت شود. این ضوابط به شرح زیر میباشد:

• روش جوش فورجینگ برای تمام میلگردها و آرماتورهای گرم نورد شدهای که با کلیه استانداردها و ضوابط جوش فورجینگ تعیین شده توسط سازمان نظام مهندسی ملی ایران، منطبق است و از رده S300 و S400 میباشد قابل قبول است.

• محل وصله به این روش میبایست در نقشه سازه به طور کامل قید شود. در استفاده از روش فورجینگ در وصله آرماتور، جوشکاری و گردههای آن در قسمتهای گوناگون یک عضو توزیع شوند به نحوی که حداکثر حدود ۵۰ درصد میلگردها در یک تراز از مقطع جوش خورده باشند.

• در ناحیه جوش یک برآمدگی ایجاد میشود که باید تمام اقدامات لازم جهت کنترل پوششهای محافظ میلگرد یا همان کاور میلگرد، طبق افزایش قطر در محل جوش انجام شود.

• تمیزی آرماتورها در این روش نکته بسیار مهمی میباشد. اگر زدگی آرماتورها به حدی باشد که با فرچه سیمی، زنگ زدگی در محل جوش از بین برود، استفاده از آن مجاز میباشد.

• ارزیابی جوش فورجینگ باید مطابق ۳۸۸۱ JISZ صورت گیرد.

• در محل اتصال دو میلگرد به یکدیگر هیچ گونه اعوجاجی مورد قبول نیست و در صورت وجود هر گونه برآمدگی، باید بخش مورد نظر بریده شده و سطحی صاف و صیقلی حاصل شود.

• در اجرای جوش فورجینگ آلودگیهایی که ممکن است در محل وصله به وجود بیاید مانند خمیر سیمان، روغن و …باید کاملا پاک شوند. میلگردها را باید با دستگاه مخصوص برش و یا با فرز الماسه، صاف و عمود بر محور میلگرد، برش داد.

• برش میلگرد و جوش آن باید بصورت همزمان صورت گیرد.

• جوشکاری در شرایط آب و هوایی خاص مانند باد شدید و بارش برف و باران ممنوع میباشد، مگر در شرایط اضطراری با تایید بازرس، طبق ضوابط جوش فورجینگ و رعایت پوشش مناسب برای محل جوشکاری.

• اگر در حین جوشکاری، شعله غیر عادی ایجاد شد، باید آن قسمت بریده شود و جوشکاری مجددا انجام شود.

• تمام نقاطی که جوشکاری شدهاند، باید بازرسی چشمی شوند و کاملا مورد بررسی قرار بگیرند.

• برآمدگی بوجود آمده در محل جوش نباید بیشتر از ۱٫۴ برابر قطر اصلی میلگرد و کمتر از ۱٫۱ برابر قطر آرماتورها باشد.

• محل اتصال دو آرماتور باید کاملا در مرکز برآمدگی جوش باشد و در صورت تغییر مکان، این اختلاف نباید نسبت به راس برآمدگی، بیشتر از ۲۰ درصد قطر آرماتور باشد.

• درصورت هرگونه تغییر شکل در قسمت برآمدگی جوش، مانند ترک و شکلگیری نامنظم مذاب، باید قسمت جوش جدا شود و مجددا جوشکاری انجام شود.

• اگر خمیدگی مشهودی رخ بدهد لازم است با مشورت دستگاه نظارت، با حرارت دادن به قسمت خمیدگی، عیوب آن کاملا رفع شود و مجددا بازرسی صورت گیرد.

• کیفیت جوشکاری باید در محل جوش با تست اولتراسونیک بر اساس ۳۰۶۲ JIS صورت بگیرد.

• به طور رندوم جوشها باید مورد بررسی قرار بگیرند. مثلا اگر کمتر از ۲۰۰ مورد باشد، ۳۰ مورد آنها باید مورد بررسی قرار گیرد و با روش اولتراسونیک ارزیابی گردد. اگر از بین۲۰۰ مورد، یک ایراد وجود داشته باشد پس از اصلاح، قابل تایید است.

• اگر۲ نقص و یا بیشتر در جوش وجود داشته باشد، با توجه به ضوابط جوش فورجینگ لازم است کلیه جوشها مورد بررسی قرار بگیرند و تا انتهای بررسی عملیات جوشکاری کلا متوقف میشود.

• اجرای جوشکاری فورجینگ برای میلگردهایی که قطر مشخصی دارند قابل انجام است. قطر مناسب برای فولادهای گرم نورد شده حداقل ۱۰ میلیمتر است و برای فولادهای سرد اصلاح شده حداقل ۱۴ میلیمتر میباشد.

• قطر ثانویه میلگرد در منطقه جوش باید۱٫۴ برابر قطر اولیه باشد و در تست کشش نیز، مقاومت ثانویه بیشتر از مقاومت اولیه است.

• فورجینگ،یک کار کاملا تخصصی است که لزوما باید توسط افرادی مجرب و متخصص، بر آن نظارت کامل انجام شود.

کلام نهایی

در این مطلب به بررسی شیوه انجام جوش فورجینگ و وسایل مورد نیاز برای این فرآیند پرداختیم. عملیات جوش فورجینگ یکی از روشهای رایج برای اتصال میلگرد است. این نوع جوشکاری بسیار تخصصی است و برای انجام آن به فردی که دوره آموزش فورجینگ را گذرانده و در این زمینه مهارت دارد نیاز است. همچنین باید ضوابط و مقررات جوشکاری با دستگاه فورجینگ حتما رعایت شود تا از خسارات مالی و جانی در آینده جلوگیری شود. برای فراگیری این حرفه باید به آموزشگاههای معتبر مراجعه کنید تا تمام موارد و نکات را به صورت اصولی بیاموزید.

طراحی سایت : ایران طراح